L’alliage 2304 (UNS S32304) est un acier inoxydable duplex dont la composition comprend 23 % de chrome, 4 % de nickel et qui est sans molybdène. Voici quelques points clés sur l’alliage 2304 :

Résistance à la corrosion :

L’alliage 2304 présente des propriétés de résistance à la corrosion similaires à celles de l’acier inoxydable austénitique 316L.

Il offre une bonne résistance à un large éventail d’environnements corrosifs, y compris les solutions contenant des chlorures.

Propriétés mécaniques :

Par rapport aux grades austénitiques tels que 304L et 316L, l’alliage 2304 offre une résistance mécanique plus élevée, y compris une limite d’élasticité.

La résistance accrue permet de réduire le poids des applications, en particulier dans les applications de récipients sous pression correctement conçues.

Microstructure duplex :

L’alliage 2304 a une microstructure duplex composée d’un mélange équilibré de phases de ferrite et d’austénite.

Cette microstructure contribue à la combinaison de la résistance à la corrosion et des propriétés mécaniques de l’alliage. L’alliage 2304 est couramment utilisé dans diverses industries, notamment le traitement chimique, le pétrole et le gaz, et les environnements marins. Il trouve des applications dans des équipements tels que les récipients sous pression, les échangeurs de chaleur, les systèmes de tuyauterie et les composants structurels.

Applications

- Généralement où 304 et 316L sont utilisés

- Industrie des pâtes et papiers (réservoirs de stockage de copeaux, réservoirs de liqueur blanche et noire, digesteurs)

- Solutions caustiques, acides organiques (résistance au SCC)

- Industrie alimentaire

- Récipients sous pression (gain de poids)

- Exploitation minière (abrasion/corrosion)

Normes

ASTM/ASME.......... A240 - UNS S32304

EURONORM........... 1.4362 - X2 Cr Ni 23.4

AFNOR................... Z3 CN 23.04 Az

VACARME......................... W. Nr 1.4362

L’alliage 2304 est un acier inoxydable duplex sans molybdène à 23 % de chrome et 4 % de nickel. L’alliage 2304 a des propriétés de résistance à la corrosion similaires à celles du 316L. De plus, ses propriétés mécaniques, c’est-à-dire sa limite d’élasticité, sont deux fois supérieures à celles des grades austénitiques 304/316. Cela permet au concepteur de gagner du poids, en particulier pour les applications de récipients sous pression correctement conçues.

L’alliage est particulièrement adapté aux applications couvrant la plage de température de -50 °C/+300 °C (-58 °F/572 °F). Des températures plus basses peuvent également être envisagées, mais nécessitent certaines restrictions, en particulier pour les structures soudées.

Avec sa microstructure duplex et ses faibles teneurs en nickel et en chrome, l’alliage présente des propriétés de résistance à la corrosion sous contrainte améliorées par rapport aux nuances austénitiques 304 et 316.

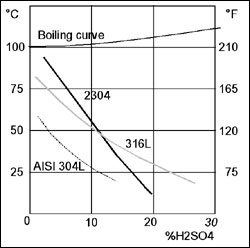

Corrosion générale

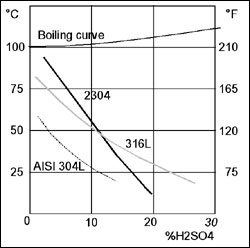

En raison de sa teneur élevée en chrome (23 %), les propriétés de résistance à la corrosion du 2304 sont presque équivalentes à celles du 316L.

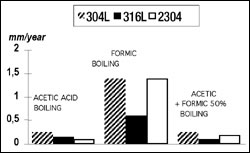

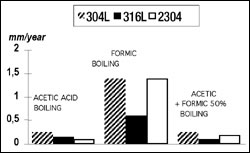

Résistance à la corrosion dans différents acides organiques

Résistance à la corrosion à l’acide sulfurique stagnant (0,3 mm/an)

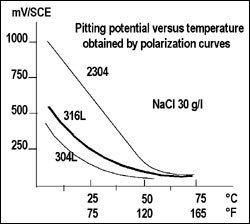

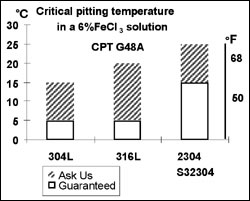

Résistance localisée à la corrosion

Les ajouts de 23 % de chrome et de 0,1 % d’azote expliquent pourquoi l’acier inoxydable duplex 2304 se comporte beaucoup mieux que l’alliage 316L en ce qui concerne la résistance aux piqûres et à la corrosion caverneuse.

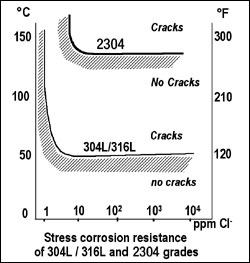

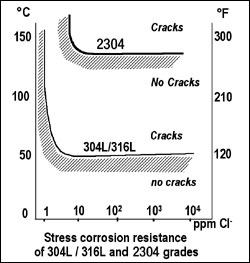

Résistance à la corrosion sous contrainte

Les résultats des essais de résistance à la corrosion sous contrainte dans des solutions aqueuses contenant des chlorures ((8ppm 02) PH = 7, >1000 h, contraintes appliquées supérieures à la limite d’élasticité) montrent que l’alliage 2304 surpasse les alliages 304L et 316L, en raison de ses ajouts élevés de chrome et de sa faible teneur en nickel.

Il s’agit d’une caractéristique typique des aciers inoxydables duplex. L’alliage 2205 est encore plus performant que le 2304 dans des conditions similaires.

Autres propriétés de résistance à la corrosion

L’acier inoxydable duplex en alliage 2304 passe avec succès la plupart des procédures de test IC standard telles que les tests ASTM, A262E et C. Son taux de corrosion à l’ébullition de l’acide nitrique (65 %) est supérieur à celui de l’alliage 316L. En raison de sa limite d’élasticité élevée, l’alliage se comporte bien dans les applications d’abrasion/corrosion.

Valeurs typiques ( % en poids)

|

Carbone

|

Chrome

|

Nickel

|

Molybdène

|

Azote

|

Autrui

|

|

0.020

|

23

|

4

|

0.2

|

0.1

|

S = 0,001

|

|

PREN = [Cr %] = 3,3 [Mo %] = 16 [N %] ≥ 24

|

Propriétés physiques

Densité

7 800 kg/m3 à 0,28 lb/po3

|

Intervalle

Caractère

°C

|

Thermique

expansion

ax10M-bK-1

|

°C

|

Résistivité

(μ_ cm)

|

Thermique

conductivité

(W.m-1.K-1)

|

Spécifique

chaleur

(J.kg-1.K-1

|

Jeune

module

E

(GPa)

|

Tondre

module

G

(GPa)

|

|

20-100

|

13

|

20

|

80

|

17

|

450

|

200

|

75

|

|

20-100

|

13

|

100

|

92

|

18

|

500

|

190

|

73

|

|

20-200

|

13.5

|

200

|

100

|

19

|

530

|

180

|

70

|

|

20-300

|

14

|

300

|

105

|

20

|

560

|

170

|

67

|

Propriétés mécaniques

Propriétés de traction (valeurs minimales)

|

°C

|

Rp 0.2

Mpa

|

Rp 1.0

Mpa

|

Rp 1.0

Mpa

|

°F

|

YS 0,2 %

Décalage KSI

|

YS 0,1 %

Décalage KSI

|

UTS

KSI

|

Élongation

%

|

|

20

|

400

|

440

|

600

|

68

|

58

|

64

|

87

|

25

|

|

100

|

330

|

365

|

570

|

212

|

48

|

53

|

83

|

25

|

|

200

|

280

|

310

|

530

|

392

|

41

|

45

|

77

|

20

|

|

300

|

230

|

260

|

490

|

572

|

33

|

38

|

71

|

20

|

Valeurs obtenues pour les tôles laminées à chaud (th ≤ 2"). L’alliage 2304 ne doit pas être utilisé pendant une longue période à des températures supérieures à 300 °C (572 °F), où se produit un phénomène de durcissement par précipitation.

Valeurs de ténacité (valeurs minimales KCV)

|

Intérimaire.

|

-50°C

|

+20°C

|

-60 °F

|

+70 °F

|

|

Célibataire

|

75 J/cm_

|

90 J/cm_

|

54 lb-pi

|

65 lb-pi

|

|

Moyenne (5)

|

90 J/cm_

|

150 J/cm

|

65 lb-pi

|

87 pieds-livres

|

Dureté (valeurs typiques)

|

Moyenne (5)

|

HV10 180-230

|

Réf. HB : 180-230

|

CDH _ 20

|

Structure

L’analyse chimique du 2304 est optimisée pour obtenir une microstructure typique de 50 a / 50 g après traitement de recuit de mise en solution à 950°/1050°C (1742°/1922°F).

La microstructure du duplex 2304 est très stable par rapport aux aciers inoxydables duplex contenant du molybdène. Les phases intermétalliques ne sont présentes qu’après 10 heures de maintien dans la plage de température de 750°/850°C (1382°/1562°F). Les ajouts de cuivre à la nuance 2304, lorsqu’ils sont spécifiés, augmentent la dureté de l’acier après traitement thermique dans la plage de température de 350 °/500 °C (662 °/932 °F).

Traitement

Formage à chaud

Le formage à chaud doit être effectué dans la plage de température 1150/900°C (2100/1650°F). Après le formage, un nouveau traitement de recuit de mise en solution est recommandé dans la plage de température 950°/1050°C (2100°/1650°F) pour restaurer complètement les propriétés de résistance à la corrosion et les propriétés mécaniques. Les pièces formées avec du 2304 doivent être soutenues avec soin pendant le chauffage pour éviter la déformation par fluage.

Formage à froid

L’alliage 2304 peut être formé à froid sans aucun problème. Le même équipement que celui utilisé pour le formage à froid des grades 304L et 316L peut être utilisé. En raison de ses propriétés mécaniques plus élevées, y compris la limite d’élasticité, des contraintes plus élevées sont nécessaires pour le formage à froid. Un traitement thermique de recuit en solution finale est également recommandé après le formage à froid afin de restaurer les propriétés de résistance mécanique et à la corrosion, telles que décrites dans le « formage à chaud ».

Détartrage

L’alliage duplex 2304 présente des propriétés d’usinabilité améliorées, en particulier lors du perçage. Son comportement est équivalent à celui du 316LEZ*. De plus, le 2304 a de meilleures propriétés de résistance à la corrosion et de propreté car aucun ajout de soufre n’est nécessaire. Le comportement localisé de résistance à la corrosion est amélioré.

*316LEZ est une nuance de type 316L avec des propriétés d’usinabilité améliorées.