L’alliage 2507 (UNS S32750) est un acier inoxydable super duplex avec une composition qui comprend 25 % de chrome, 4 % de molybdène, 7 % de nickel et de l’azote. Voici quelques caractéristiques et propriétés clés de l’alliage 2507 :Résistance à la corrosion :L’alliage 2507 offre une résistance exceptionnelle à la corrosion, ce qui le rend adapté aux applications exigeantes dans des environnements agressifs. La teneur élevée en chrome, en molybdène et en azote contribue à une excellente résistance aux piqûres, aux crevasses et à la corrosion générale. Il présente une résistance particulièrement élevée à la fissuration par corrosion sous contrainte (SCC) induite par les chlorures, ce qui est crucial pour les applications dans l’eau de mer et les environnements riches en chlorures. Propriétés mécaniques : L’alliage 2507 présente une résistance élevée, offrant d’excellentes propriétés mécaniques. Sa haute résistance permet de concevoir des structures plus légères, réduisant ainsi le poids et les coûts. Propriétés thermiques : L’alliage a une conductivité thermique élevée, ce qui facilite un transfert de chaleur efficace. Il possède également un faible coefficient de dilatation thermique, ce qui peut être bénéfique dans certaines applications. L’alliage 2507 est couramment utilisé dans des industries telles que le traitement chimique, le pétrole et le gaz, la pétrochimie et les équipements d’eau de mer. Il trouve des applications dans divers composants, notamment les échangeurs de chaleur, les tuyaux, les vannes et les réservoirs de stockage. Lors de l’utilisation de l’alliage 2507, il est important de tenir compte des conditions de fonctionnement spécifiques et de consulter des ingénieurs des matériaux ou des fabricants d’alliages pour obtenir des conseils précis sur son adéquation, sa fabrication et sa compatibilité dans des applications et des environnements particuliers.

Applications

- Équipements pour l’industrie pétrolière et gazière

- Plates-formes offshore, échangeurs de chaleur, systèmes d’eau de traitement et de service, systèmes de lutte contre l’incendie, systèmes d’injection et d’eau de ballast

- Industries de procédés chimiques, échangeurs de chaleur, cuves et tuyauteries

- Usines de dessalement, usine d’osmose inverse à haute pression et tuyauterie d’eau de mer

- Composants mécaniques et structurels, pièces à haute résistance, résistantes à la corrosion

- Systèmes de désulfuration des gaz de combustion de l’industrie de l’énergie, systèmes d’épuration des services publics et industriels, tours d’absorption, conduits et tuyauterie

Normes

.......... ASTM/ASME A240 - UNS S32750

EURONORM............ 1.4410 - X2 Cr ni MoN 25.7.4

AFNOR.................... Z3 CN 25.06 Az

L’alliage 2304 est un acier inoxydable duplex sans molybdène à 23 % de chrome et 4 % de nickel. L’alliage 2304 a des propriétés de résistance à la corrosion similaires à celles du 316L. De plus, ses propriétés mécaniques, c’est-à-dire sa limite d’élasticité, sont deux fois supérieures à celles des grades austénitiques 304/316. Cela permet au concepteur de gagner du poids, en particulier pour les applications de récipients sous pression correctement conçues.

L’alliage est particulièrement adapté aux applications couvrant la plage de température de -50 °C/+300 °C (-58 °F/572 °F). Des températures plus basses peuvent également être envisagées, mais nécessitent certaines restrictions, en particulier pour les structures soudées.

Avec sa microstructure duplex et ses faibles teneurs en nickel et en chrome, l’alliage présente des propriétés de résistance à la corrosion sous contrainte améliorées par rapport aux nuances austénitiques 304 et 316.

Corrosion générale

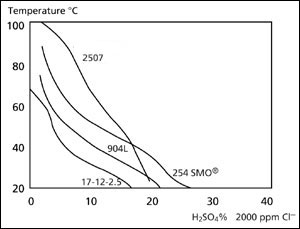

La teneur élevée en chrome et en molybdène du 2507 le rend extrêmement résistant à la corrosion uniforme par les acides organiques comme l’acide formique et l’acide acétique. Le 2507 offre également une excellente résistance aux acides inorganiques, en particulier ceux contenant des chlorures.

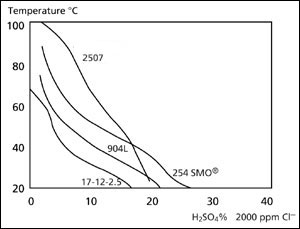

Dans l’acide sulfurique dilué contaminé par des ions chlorure, le 2507 a une meilleure résistance à la corrosion que le 904L, qui est une nuance d’acier austénitique fortement allié spécialement conçue pour résister à l’acide sulfurique pur.

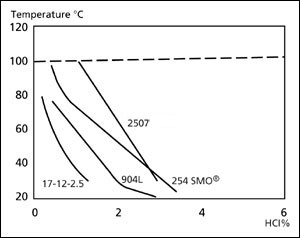

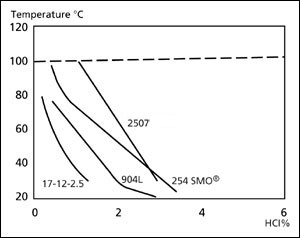

L’acier inoxydable de type 316L (2,5 % Mo) ne peut pas être utilisé dans l’acide chlorhydrique en raison du risque de corrosion localisée et uniforme. Cependant, le 2507 peut être utilisé dans l’acide chlorhydrique dilué. Il n’est pas nécessaire que les piqûres représentent un risque dans la zone située au-dessous de la limite de la figure, mais les crevasses doivent être évitées.

Courbes d’isocorrosion, 0,1 mm/an, dans l’acide sulfurique avec ajout de 2000 ppm d’ions chlorure

Courbes d’isocorrosion, 0,1 mm/an, dans l’acide chlorhydrique. La courbe en forme de ligne brisée représente le point d’ébullition

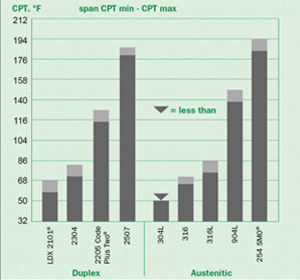

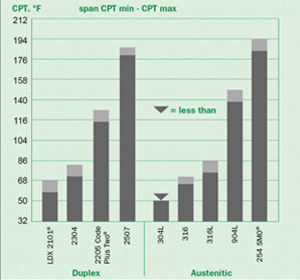

Plage de température critique de piqûre (CPT) pour divers alliages dans 1M NACl

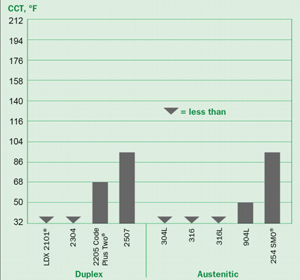

Température critique de corrosion caverneuse (CCT) pour divers alliages à 10 % FeCl3

Corrosion intergranale

La faible teneur en carbone du 2507 réduit considérablement le risque de précipitation de carbure aux joints de grains pendant le traitement thermique ; Par conséquent, l’alliage est très résistant à la corrosion intergranulaire liée au carbure.

Fissuration par corrosion sous contrainte

La structure duplex du 2507 offre une excellente résistance à la fissuration par corrosion sous contrainte (SCC). En raison de sa teneur en alliage plus élevée, le 2507 est supérieur au 2205 en termes de résistance à la corrosion et de résistance. Le 2507 est particulièrement utile dans les applications pétrolières et gazières offshore et dans les puits avec des niveaux de saumure naturellement élevés ou où de la saumure a été injectée pour améliorer la récupération.

Corrosion par piqûres

Différentes méthodes d’essai peuvent être utilisées pour établir la résistance aux piqûres des aciers dans des solutions contenant des chlorures. Les données ci-dessus ont été mesurées par une technique électrochimique basée sur la norme ASTM G 61. Les températures critiques de piqûre (CPT) de plusieurs aciers à haute performance dans une solution de chlorure de sodium 1M ont été déterminées. Les résultats illustrent l’excellente résistance du 2507 à la corrosion par piqûres. La répartition normale des données pour chaque grade est indiquée par la partie gris foncé de la barre.

Corrosion caverneuse

La présence de crevasses, presque inévitables dans les constructions et les opérations pratiques, rend les aciers inoxydables plus sensibles à la corrosion dans les environnements chlorés. Le 2507 est très résistant à la corrosion caverneuse. Les températures critiques de corrosion caverneuse de 2507 et de plusieurs autres aciers inoxydables haute performance sont illustrées ci-dessus.

Valeurs typiques ( % en poids)

|

Carbone

|

Chrome

|

Nickel

|

Molybdène

|

Azote

|

Autrui

|

|

0.020

|

25

|

7

|

4.0

|

0.27

|

S = 0,001

|

|

PREN = [Cr %] = 3,3 [Mo %] = 16 [N %] ≥ 40

|

Propriétés physiques

Densité

7 800 kg/m3 à 0,28 lb/po3

|

Intervalle

Caractère

°C

|

Thermique

expansion

ax10M-bK-1

|

°C

|

Résistivité

(μ_ cm)

|

Thermique

conductivité

(W.m-1.K-1)

|

Spécifique

chaleur

(J.kg-1.K-1

|

Jeune

module

E

(GPa)

|

Tondre

module

G

(GPa)

|

|

20-100

|

13

|

20

|

80

|

17

|

450

|

200

|

75

|

|

20-100

|

13

|

100

|

92

|

18

|

500

|

190

|

73

|

|

20-200

|

13.5

|

200

|

100

|

19

|

530

|

180

|

70

|

|

20-300

|

14

|

300

|

105

|

20

|

560

|

170

|

67

|

Propriétés mécaniques et physiques

Le 2507 combine une résistance élevée à la traction et aux chocs avec un faible coefficient de dilatation thermique et une conductivité thermique élevée. Ces propriétés conviennent à de nombreux composants structurels et mécaniques. Les propriétés mécaniques à basse, ambiante et haute température de la feuille et de la plaque 2507 sont illustrées ci-dessous. Toutes les données d’essai présentées concernent des échantillons à l’état recuit et trempé.

Le 2507 n’est pas recommandé pour les applications qui nécessitent de longues expositions à des températures supérieures à 570 °F en raison du risque accru de réduction de la ténacité. Les données énumérées ici sont typiques des produits corroyés et ne doivent pas être considérées comme une valeur maximale ou minimale, sauf indication contraire.

|

|

|

|

Limite d’élasticité de décalage de 0,2 %, ksi

|

Durée : 80 minutes

|

|

Résistance à la traction ultime, ksi

|

Durée : 116 minutes

|

|

Limite d’élasticité de 1 % de décalage, ksi

|

Durée : 91 min.

|

|

Allongement en 2 pouces, %

|

Durée : 15 minutes

|

|

Dureté, Rockwell C

|

32 max.

|

|

Énergie d’impact, pi-lb

|

Durée : 74 min.

|

Propriétés d’impact à basse température

|

Température °F

|

RT

|

32

|

-4

|

-40

|

|

Ft-livres

|

162

|

162

|

155

|

140

|

|

Température °F

|

-76

|

-112

|

-148

|

-320

|

|

Ft-livres

|

110

|

44

|

30

|

7

|

Propriétés de résistance à la traction à température élevée

|

Température °F

|

68

|

212

|

302

|

392

|

482

|

|

Limite d’élasticité de décalage de 0,2 %, ksi

|

80

|

65

|

61

|

58

|

55

|

|

Résistance à la traction ultime, ksi

|

116

|

101

|

98

|

95

|

94

|

Valeurs obtenues pour les tôles laminées à chaud (th ≤ 2"). L’alliage 2304 ne doit pas être utilisé pendant une longue période à des températures supérieures à 300 °C (572 °F), où se produit un phénomène de durcissement par précipitation.

Valeurs de ténacité (valeurs minimales KCV)

|

Intérimaire.

|

-50°C

|

+20°C

|

-60 °F

|

+70 °F

|

|

Célibataire

|

75 J/cm_

|

90 J/cm_

|

54 lb-pi

|

65 lb-pi

|

|

Moyenne (5)

|

90 J/cm_

|

150 J/cm

|

65 lb-pi

|

87 pieds-livres

|

Dureté (valeurs typiques)

|

Moyenne (5)

|

HV10 180-230

|

Réf. HB : 180-230

|

CDH _ 20

|

Traitement

Formage à chaud

Le 2507 doit être travaillé à chaud entre 1875 ° F et 2250 ° F. Cela doit être suivi d’un recuit de mise en solution à 1925 ° F minimum et d’une trempe rapide à l’air ou à l’eau.

Formage à froid

La plupart des méthodes de formage courantes de l’acier inoxydable peuvent être utilisées pour le travail à froid 2507. L’alliage a une limite d’élasticité plus élevée et une ductilité plus faible que les aciers austénitiques, de sorte que les fabricants peuvent constater que des forces de formage plus élevées, un rayon de flexion accru et une tolérance accrue pour le retour élastique sont nécessaires. L’emboutissage, l’étiragetage et les processus similaires sont plus difficiles à réaliser sur le 2507 que sur un acier inoxydable austénitique. Lorsque le formage nécessite une déformation à froid de plus de 10 %, un recuit de mise en solution et une trempe sont recommandés.

Traitement thermique

Le 2507 doit être recuit et trempé après formage à chaud ou à froid. Le recuit de mise en solution doit être effectué à un minimum de 1925 °F. Le recuit doit être immédiatement suivi d’une trempe rapide à l’air ou à l’eau. Pour obtenir une résistance maximale à la corrosion, les produits traités thermiquement doivent être décapés et rincés.

Soudure

Le 2507 possède une bonne soudabilité et peut être assemblé à lui-même ou à d’autres matériaux par soudage à l’arc métallique blindé (SMAW), soudage à l’arc au tungstène sous gaz (GTAW), soudage à l’arc plasma (PAW), fil fourré (FCW) ou soudage à l’arc submergé (SAW). Le métal d’apport 2507 / P100 est suggéré lors du soudage 2507 car il produira la structure de soudure duplex appropriée.

Le préchauffage du 2507 n’est pas nécessaire, sauf pour éviter la condensation sur le métal froid. La température de la soudure entre les passes ne doit pas dépasser 300 °F, sinon l’intégrité de la soudure peut être affectée. La racine doit être protégée avec de l’argon ou 90 % de gaz de purge N2/10 % H2 pour une résistance maximale à la corrosion. Ce dernier offre une meilleure résistance à la corrosion.

Si le soudage doit être effectué sur une seule surface et que le nettoyage post-soudage n’est pas possible, le GTAW est suggéré pour les passes de fond. Le GTAW ou le PAW ne doivent pas être effectués sans métal d’apport, à moins qu’un nettoyage après soudage ne soit possible. Un apport de chaleur de 5 à 38 kJ/po. doit être utilisé pour SMAW ou GTAW. Un apport de chaleur d’environ 50 kJ/po. peut être utilisé pour SAW.