Description des produits

L’alliage 600 (UNS N06600) est un alliage nickel-chrome spécialement conçu pour être utilisé dans une large gamme de températures, des températures cryogéniques jusqu’aux températures élevées atteignant 2000 °F (1093 °C). Il est connu pour son excellente résistance à la corrosion et sa polyvalence. L’alliage 600 est non magnétique et peut être facilement soudé, ce qui le rend pratique pour divers processus de fabrication. Il trouve des applications dans une large gamme d’environnements résistants à la corrosion. La teneur élevée en nickel de l’alliage 600 offre une excellente résistance aux environnements réducteurs, tandis que la teneur en chrome confère une résistance aux environnements oxydants plus faibles. Cette combinaison de nickel et de chrome permet à l’alliage de résister à une variété de conditions corrosives. De plus, la teneur élevée en nickel de l’alliage 600 offre une résistance exceptionnelle à la fissuration par corrosion sous contrainte par les chlorures, ce qui le rend adapté aux applications où l’exposition aux chlorures est une préoccupation. L’alliage 600 est connu pour sa combinaison unique de résistance aux hautes températures et d’excellente résistance à la corrosion. Il est largement utilisé dans des industries telles que le traitement chimique, l’ingénierie nucléaire, le traitement thermique et les composants de four, où il est exposé à des températures élevées et à des environnements agressifs.

Applications

- Composants aérospatiaux

- Traitement chimique – équipement de chloration, acides gras, fluorure d’hydrogène, chlorure de magnésium, monomère de chlorure de vinyle, sulfure de sodium, dioxyde de titane

- Traitement des aliments

- Traitement pétrochimique – régénérateurs de catalyseurs

- Production d’électricité – composants nucléaires

- Pâtes et papiers – équipement d’acide abiétique

- Traitement thermique – paniers et plateaux, boîtes, moufles et autoclaves, récipients de nitruration, foyers à rouleaux, composants de fours sous vide

Normes

ASTM.................. B 168ASME.................. SB 168

AMS................... 5540

Propriétés générales

L’alliage 600 (UNS N06600) est un alliage nickel-chrome-fer polyvalent qui peut être utilisé à des températures allant de cryogénique jusqu’à 2000 ° F (1093 ° C) et pour un service résistant à la corrosion. La teneur élevée en nickel garantit que l’alliage sera pratiquement immunisé contre la fissuration par corrosion sous contrainte par ions chlorure tout en offrant une résistance à la corrosion à de nombreux composés organiques et inorganiques. La teneur en chrome offre une résistance aux environnements oxydants à haute température ou dans des milieux corrosifs, elle résiste également aux composés soufrés.

En service à haute température, l’alliage 600 résiste à l’oxydation et à l’entartrage jusqu’à 2000 °F (1093 °C). Il est bien adapté aux applications nécessitant une résistance à la cémentation ou dans des environnements contenant du soufre à des températures modérées. Cependant, il est sujet à la sulfuration à des températures élevées.

L’alliage 600 est amagnétique et ne peut pas être durci par traitement thermique, mais uniquement par travail à froid. Il peut être facilement soudé et traité par des pratiques de fabrication d’atelier standard.

Analyse chimique

% de poids (toutes les valeurs sont maximales, sauf indication contraire d’une plage)

|

|

|

|

|

|

Nickel (plus Cobalt) |

72,0 min. |

Manganèse |

1.00 |

|

Chrome |

14,0 min.-17,0 max. |

Soufre |

0.015 |

|

Fer |

6,0 min.-10,0 max. |

Silicium |

0.50 |

|

Carbone |

0.15 |

Cuivre |

0.50 |

*L’alliage prédomine dans le reste de la composition. D’autres éléments peuvent n’être présents qu’en quantités minimes.

Propriétés physiques

Densité

0,304 livre/po38,42 g/cm3

Chaleur spécifique

0,106 BTU/lb-°F (32-212°F)444 J/kg-°K (0-100°C)

Module d’élasticité

31,1 x 106 lb/po²214 GPa

Conductivité thermique 200 °F (100 °C)

109 BTU/h/pi2/pi/°F15,9 W/m-°K

Plage de fusion

2470 à 2575°F1354 – 1413°C

Résistivité électrique

620 microhm-in à 68°C1,03 Microhm-cm à 20°C

|

Coefficient moyen de dilatation thermique |

|||

|

°F |

°C |

po/po/°F |

cm/cm°C |

|

68 |

20 |

5,8 × 10-6 |

10,4 × 10-6 |

Propriétés mécaniques

|

Valeurs typiques à 20 °C (68 °F) |

||||

|

Élasticité |

Résistance à la traction ultime |

Élongation |

||

|

Psi |

(MPa) |

Psi |

(MPa) |

% |

|

35,000 |

(240) |

80,000 |

(550) |

30 |

Résistance à la corrosion

L’alliage 600 résiste à la corrosion dans une variété d’environnements. En raison de la teneur élevée en chrome de l’alliage, il est supérieur au nickel 200/201 dans des conditions oxydantes et sa teneur élevée en nickel lui permet de bien fonctionner dans des environnements réducteurs. La présence de nickel offre également une excellente résistance aux solutions alcalines.

L’alliage 600 a une résistance modérée aux acides fortement oxydants. Cependant, l’oxydation qui se produit dans l’air dissous n’est pas suffisante pour assurer une passivité complète et l’absence d’attaque des acides minéraux saturés d’air et de certains acides organiques concentrés.

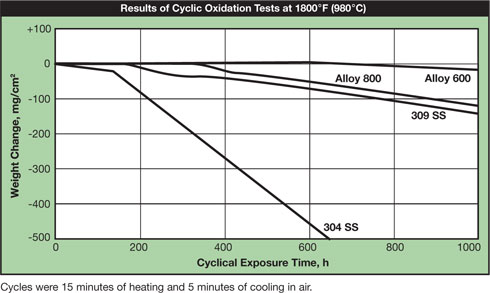

Résistance à la chaleur

L’alliage 600 est largement utilisé dans l’industrie du traitement thermique où une résistance à l’oxydation et aux atmosphères de four est requise. L’alliage est également utilisé dans les applications de nitruration en raison de sa résistance à l’azote à haute température.

La résistance de l’alliage à l’oxydation et à l’entartrage à 1800 °F (980 °C) est indiquée dans le tableau ci-dessous.

L’alliage 600 a également une bonne résistance à la cémentation selon les résultats des tests dans une atmosphère de cémentation à haute température.

|

Essais de carbonisation des gaz (100 h) dans l’hydrogène/2% de méthane |

||

|

Alliage |

Gain de poids, mg/cm2 |

|

|

|

1700 °F (925 °C) |

2000°F (1095°C) |

|

600 |

2.66 |

12.30 |

|

601 |

2.72 |

16.18 |

|

800HT |

4.94 |

21.58 |

|

330 |

6.42 |

24.00 |

*L’atmosphère contenait également 5% d’argon.

L’alliage 600 peut être utilisé dans le service de composés soufrés à des températures modérées, mais il est sujet à la sulfuration dans des atmosphères contenant du soufre à haute température.

Données de fabrication

La plaque d’acier inoxydable en alliage 347 peut être facilement soudée et traitée par des pratiques de fabrication d’atelier standard.

Travail à chaud

La plage de température de travail à chaud pour l’alliage 600 est de 1600 à 2250 °F (870 à 1230 °C). Les travaux lourds doivent avoir lieu entre 1900 et 2250 °F (1040 et 1230 °C), tandis que les travaux plus légers peuvent avoir lieu jusqu’à 1600 °F (870 °C). La ductilité de l’alliage est affectée négativement à des températures comprises entre 1200 et 1600 °F (650 et 870 °C), ce qui nécessite d’éviter le travail à chaud dans cette plage de température. Des propriétés de traction élevées peuvent être obtenues en travaillant soigneusement à des températures inférieures à 1200 °F (650 °C).

Formage à froid

L’alliage 600 peut être formé à froid selon les pratiques de fabrication standard de l’atelier en utilisant de l’acier au carbone et de l’acier inoxydable. Les taux d’écrouissage sont supérieurs à ceux de l’acier doux, mais inférieurs à ceux de l’acier 304.

Soudure

L’alliage 600 peut être facilement soudé par la plupart des procédés standard, y compris GTAW (TIG), PLASMA, GMAW (MIG/MAG) et SMAW (MMA). Un traitement thermique post-soudage n’est pas nécessaire. Le brossage avec une brosse métallique en acier inoxydable après le soudage éliminera la teinte de chaleur et produira une surface qui ne nécessite pas de décapage supplémentaire.

Usinage

L’usinabilité de l’alliage 600 est légèrement meilleure que celle de l’alliage 304, mais pas aussi bonne que celle de l’acier inoxydable 303 à usinage libre. Il doit de préférence être usiné à l’état recuit. Étant donné que l’alliage 600 est sujet à l’écrouissage, seules de faibles vitesses de coupe doivent être utilisées et l’outil de coupe doit être engagé à tout moment. Une profondeur de coupe adéquate est nécessaire pour éviter tout contact avec la zone d’écrouissage préalablement formée.