Description des produits

L’alliage 330 (UNS N08330) est un alliage austénitique nickel-fer-chrome développé pour offrir une excellente résistance aux atmosphères de cémentation et d’oxydation à des températures élevées. Avec une teneur en nickel de 34 à 37 %, l’alliage reste très résistant à la fissuration par corrosion sous contrainte de chlorure et à la fragilisation par précipitation de la phase sigma. Il est facilement fabriqué à l’aide de procédures standard pour l’acier inoxydable et les alliages de nickel. L’alliage est largement utilisé à des températures élevées où une résistance aux effets combinés du cyclage thermique et de la cémentation est requise. Propriétés générales

L’alliage 330 (UNS N08330) est un alliage austénitique nickel-fer-chrome développé pour offrir une excellente résistance aux atmosphères de cémentation et d’oxydation à des températures élevées. Avec une teneur en nickel de 34 à 37 %, l’alliage reste très résistant à la fissuration par corrosion sous contrainte de chlorure et à la fragilisation par précipitation de la phase sigma.

La teneur élevée en nickel et en chrome offre une excellente résistance à l’oxydation et à la cémentation. La résistance à l’oxydation est également renforcée par la teneur en silicium de l’alliage. L’alliage se comporte bien dans des conditions cycliques de chauffage et de refroidissement et dans des atmosphères alternées de cémentation et d’oxydation.

L’alliage 330 offre un haut niveau de résistance à la corrosion, en particulier à l’oxydation, à la carburation et à la nitruration. Il est facilement fabriqué en utilisant des procédures standard pour les aciers inoxydables et les alliages de nickel. L’alliage est largement utilisé dans les atmosphères à température élevée où la résistance aux effets combinés du cyclage thermique et de la carburation est requise.

Applications

- Traitement chimique et pétrochimique

- Composants d’ammoniac fissurés

- Pièces de fours pétrochimiques

- Unités d’assainissement des déchets pétrochimiques

- Échangeurs de chaleur

- Fusées

- Traitement du minerai

- Systèmes et équipements en perlite

- Production d’énergie

- Appareils de chaudière

- Composants de turbine à gaz

- Traitement thermique

- Conteneurs de fours de traitement thermique

- Composants de four de traitement thermique

- Ventilateurs haute température

- Pots de sel

Normes

ASTM.................. B 536ASME.................. SB 536

AMS................... 5592

Analyse chimique

Valeurs typiques ( % en poids)

|

|

|

|

|

|

Nickel |

34.0 - 37.0 |

Chrome |

17.0 - 20.0 |

|

Fer |

Balance* |

Carbone |

0,08 max. |

|

Silicium |

0.75 - 1.50 |

Manganèse |

2,0 max. |

|

Phosphore |

0,030 max. |

Soufre |

0,030 max. |

*L’alliage prédomine dans la composition restante. D’autres éléments peuvent n’être présents qu’en quantités minimes.

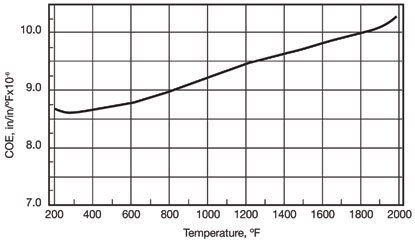

Propriétés physiques

Densité

0,292 lb/po38,08 g/cm3

Chaleur spécifique

0,11 BTU/lb°F (32-212°F)460 J/kg°C (0-100°C)

Module d’élasticité

1,02 à 70 °F/20 °C (RT)

|

Température |

Conductivité thermique |

Résistivité électrique |

|||

|

°F |

°C |

Btu-po/pi2M/-h-°F |

W/m-°C |

ohm-circ mil/ft |

mW-m |

|

75 |

24 |

86 |

12.4 |

612 |

1.017 |

|

400 |

204 |

108 |

15.6 |

649 |

1.079 |

|

800 |

227 |

134 |

19.3 |

688 |

1.144 |

|

1200 |

649 |

162 |

23.4 |

721 |

1.199 |

|

1600 |

871 |

198 |

28.6 |

744 |

1.237 |

|

1800 |

982 |

216 |

31.2 |

749 |

1.245 |

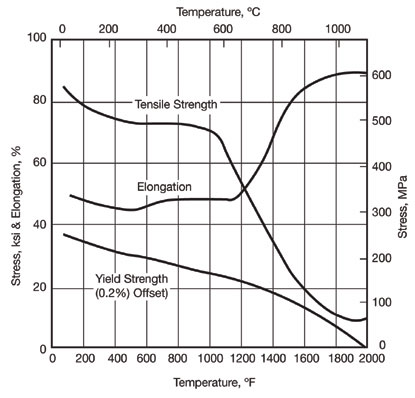

Propriétés mécaniques

Propriétés mécaniques typiques à température ambiante, recuit en moulin

|

Élasticité |

Traction ultime |

Élongation |

Dureté |

||

|

Ksi |

(MPa) |

Ksi |

(MPa) |

% |

Rockwell B |

|

30 - 43 |

207 - 296 |

80 - 85 |

552 - 586 |

40 - 45 |

70 - 85 |

Propriétés de traction du matériau recuit

Résistance à la corrosion

L’alliage 330 offre un haut niveau de résistance à la corrosion, en particulier à l’oxydation, à la carburation et à la nitruration. Dans les environnements aqueux, la teneur en chrome du 330 offre une résistance aux conditions oxydantes, tandis que la teneur en nickel améliore la résistance aux conditions réductrices. La teneur élevée en nickel de l’alliage le rend également très résistant au chlorure, à la corrosion sous contrainte, à la fissuration et à la fragilisation en phase sigma.

Résistance à l’oxydation

L’alliage 330 a une bonne résistance à l’oxydation et résiste à la formation de tartre jusqu’à environ 2000 ° F (1095 ° C). Toute échelle formée est étroitement adhérente, en particulier dans des conditions cycliques de chauffage et de refroidissement.

Résistance à la carburation

La teneur en nickel de 35 % de l’alliage et l’ajout de silicium contribuent grandement à son excellente résistance à la carburation. En alternance d’atmosphères de cémentation et d’oxydation, l’alliage 330 présente une excellente résistance au phénomène de « pourriture verte ».

Résistance à la nitruration

L’alliage 330 présente une bonne résistance aux atmosphères contenant de l’azote où la teneur en oxygène est faible. Il est largement utilisé dans les composants manipulant l’ammoniac fissuré.

Traitement thermique

L’alliage 330 est un alliage austénitique qui ne peut pas être durci par traitement thermique. Seul le travail à froid contribuera à augmenter la résistance à la température ambiante. Pour la plupart des applications à haute température, le 330 n’est pas recuit après formage à froid ou soudage.

Si un recuit complet est nécessaire, il doit être effectué dans une plage de température de 1870-2050 °F (1020-1120 °C). La trempe à l’eau offre une résistance optimale au fluage, mais un refroidissement rapide par air à moins de 425 °C (800 °F) peut également être utilisé.

Fabrication

L’alliage 330 est facilement formé à chaud ou à froid en utilisant les procédures standard pour les aciers inoxydables austénitiques et les alliages de nickel. Le taux d’écrouissage de l’alliage est comparable à celui des aciers inoxydables austénitiques.

Le formage à température ambiante est suggéré. Si un travail à chaud est nécessaire, l’alliage doit être chauffé uniformément à une température de départ de 2050-2150 °F (1120-1180 °C) et fini au-dessus de 17501/4F (950 °C). Le refroidissement doit se faire par trempe à l’eau ou aussi rapidement que possible. Le recuit est recommandé après le travail à chaud pour assurer une résistance maximale à la corrosion et une structure de grain optimale.

Le formage ou le pliage ne doit pas avoir lieu dans la plage de faible ductilité de 1200-1600 °F (650-870 °C). Cela peut provoquer une déchirure intergranulaire dans les alliages austénitiques.

Soudure

L’alliage 330 peut être soudé par les procédés GTAW, SMAW et à l’arc plasma. Pour une résistance optimale à la corrosion, GTAW est préféré.

Avant le soudage, le matériau doit être à l’état recuit, propre et exempt de tartre, de graisse et d’autres contaminants. Une zone d’environ 1 pouce de large de chaque côté du joint doit être meulée en métal brillant.

La température de l’interpasse ne doit pas dépasser 300 °F (150 °C). Aucun traitement thermique avant ou après soudage n’est nécessaire. L’alliage 330 peut être facilement soudé à une variété de métaux différents.