Propriétés générales

L’alliage 904L (UNS N08904) est un acier inoxydable super austénitique spécialement conçu pour offrir une résistance modérée à élevée à la corrosion dans un large éventail d’environnements de traitement. Il offre une excellente résistance à la corrosion grâce à sa teneur élevée en chrome et en nickel, ainsi qu’à l’ajout de molybdène et de cuivre. La teneur élevée en chrome et en nickel de l’alliage 904L, combinée à 4,5 % de molybdène, contribue à sa résistance supérieure à la corrosion. Il offre une résistance bonne à excellente contre la fissuration par corrosion sous contrainte induite par les chlorures, la corrosion par piqûres et la corrosion générale. Par rapport aux aciers inoxydables comme le 316L et le 317L, qui sont également améliorés au molybdène, l’alliage 904L offre une résistance supérieure à la corrosion. Développé à l’origine pour résister aux environnements contenant de l’acide sulfurique dilué, l’alliage 904L présente une bonne résistance à une gamme d’acides inorganiques, y compris l’acide phosphorique chaud. Il offre également une bonne résistance à la plupart des acides organiques. Cela le rend adapté aux applications dans des industries telles que le traitement chimique, les produits pharmaceutiques et le contrôle de la pollution, où l’exposition à des acides corrosifs est courante. La combinaison de sa chimie hautement alliée, y compris 25 % de nickel et 4,5 % de molybdène, fait de l’alliage 904L une nuance d’acier inoxydable robuste avec d’excellentes propriétés de résistance à la corrosion, en particulier dans les environnements agressifs.

L’alliage 904L est facilement soudé et traité selon les pratiques de fabrication standard de l’atelier.

Applications

- Contrôle de la pollution de l’air — épurateurs pour les centrales électriques au charbon

- Traitement chimique — équipement de traitement pour la production d’acides sulfuriques, phosphoriques, inorganiques et organiques et la production d’engrais à base de phosphate

- Traitement métallurgique — équipement de décapage à l’acide sulfurique

- Production de pétrole et de gaz — équipement de traitement extracôtier

- Industrie pharmaceutique — équipements de traitement

- Pâtes et papiers — équipement de traitement

- Eau de mer et eau saumâtre — condenseurs, échangeurs de chaleur et systèmes de tuyauterie

Normes

ASTM........ A 240, B 625ASME........ SA 240, SB 625

Résistance à la corrosion

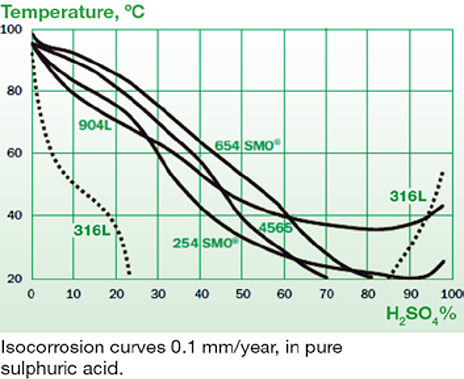

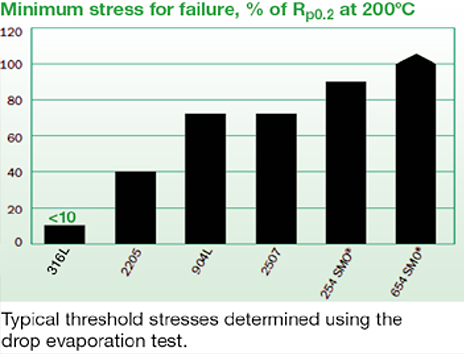

La teneur élevée en éléments d’alliage de l’alliage 904L offre une résistance exceptionnelle à la corrosion uniforme. Il a été développé à l’origine pour résister aux environnements contenant de l’acide sulfurique dilué et offre une résistance totale dans de tels environnements dans toute la plage de concentration de 0 à 100 % à des températures allant jusqu’à 95 °F (35 °C). De plus, l’alliage 904L présente une bonne résistance à d’autres acides inorganiques, y compris l’acide phosphorique, ainsi qu’à la plupart des acides organiques. Cependant, il est important de noter que les acides et les solutions acides contenant des ions halogénure peuvent être très agressifs et que la résistance à la corrosion de l’alliage 904L, ainsi que d’autres aciers inoxydables comme le 317L et le 317LMN, peut être insuffisante dans de tels environnements. Lorsqu’il s’agit de distillation fractionnée de tallöl ou de solutions caustiques concentrées à chaud, où la résistance à la corrosion est cruciale, la teneur en nickel du matériau devient importante. Avec une teneur en nickel de 25 %, l’alliage 904L s’est avéré être une alternative appropriée à de nombreux aciers inoxydables conventionnels dans ces applications. De plus, les aciers inoxydables conventionnels comme le 304L et le 316L sont sensibles à la fissuration par corrosion sous contrainte (SSC) dans certaines conditions. La résistance au SSC augmente avec des teneurs plus élevées en nickel et en molybdène. En conséquence, les aciers inoxydables austénitiques haute performance tels que l’alliage 904L présentent une excellente résistance au SSC. Dans les solutions de chlorure dans des conditions d’évaporation, ces aciers austénitiques haute performance et ces aciers inoxydables duplex surpassent le 316L, comme le montre le tableau que vous avez mentionné.

|

ALLIAGE |

Taux de corrosion, mm/an |

|

316L |

>6 |

|

904L |

0.47 |

|

254 SMO® |

0.27 |

|

654 SMO® |

0.06 |

*Composition : 20 % HNO3 + 4 HF.

Corrosion uniforme dans l’acide phosphorique par voie humide à 60°C

|

ALLIAGE |

Taux de corrosion, mm/an |

|

316L |

>5 |

|

904L |

1.2 |

|

254 SMO® |

0.05 |

Composition : 54 % P2O5, 0,06 % HCI, 1,1 % HF, 4,0 % H2SO4, 0,27 % Fe2O3, 0,17 % AI2O3, 0,10 % SiO2, 0,20 % CaO et 0,70 % MgO.

Taux de corrosion en colonne d’acides gras pour la distillation du tallöl à 253°C

|

ALLIAGE |

Taux de corrosion, mm/an |

|

316L |

0.88 |

|

317LMN |

0.29 |

|

904L |

0.056 |

|

254 SMO® |

0.01 |

Analyse chimique

% de poids (toutes les valeurs sont maximales, sauf indication contraire)

|

|

|

|

|

|

Nickel |

23,0 min.-28,0 max. |

Silicium |

1.00 |

|

Chrome |

19,0 min.-23,0 max. |

Phosphore |

0.045 |

|

Molybdène |

4,0 min.-5,0 max. |

Soufre |

0.035 |

|

Cuivre |

1,0 à 2,0 max. |

Fer |

Balance |

|

Manganèse |

2.00 |

|

|

Propriétés physiques

Densité

0,287 lb/po37,95 g/cm3

Chaleur spécifique

0,11 BTU/lb-°F (32 à 212 °F)450 J/kg-°K (0 à 100 °C)

Module d’élasticité

28,0 x 106 psi190 GPa

Conductivité thermique 212 °F (100 °C)

6.8 BTU/pi-h°F12,9 W/m-°K

Gamme de fusion

2372 à 2534 °F1300 à 1390 °C

Résistivité électrique

33,5 microhm-in à 68°C95,2 microhm-cm à 20°C

|

Plage de température |

|

||

|

°F |

°C |

po/po °F |

cm/cm °C |

|

68-212 |

20-100 |

8,5 x 10-6 |

15,3 x 10-6 |

Propriétés mécaniques

|

Élasticité |

Traction ultime |

Élongation |

Dureté |

||

|

psi (min.) |

(MPa) |

psi (min.) |

(MPa) |

% (min.) |

(max.) |

|

31,000 |

220 |

71,000 |

490 |

36 |

70-90 Rockwell B |

Données de fabrication

L’alliage 904L peut être facilement soudé et traité selon les pratiques de fabrication standard de l’atelier.

Formage à froid

La 904L est assez ductile et se forme facilement. L’ajout de molybdène et d’azote implique que des équipements de traitement plus puissants peuvent être nécessaires par rapport aux grades standard 304/304L.

Formage à chaud

Des températures de fonctionnement de 1562 à 2102 °F (850 à 1150 °C) sont recommandées pour les processus de travail à chaud. Normalement, le travail à chaud doit être suivi d’un recuit de mise en solution et d’une trempe, mais pour le 904L, si le formage à chaud est interrompu à une température supérieure à 2012 °F (1100 °C) et que le matériau est trempé directement par la suite, le matériau peut être utilisé sans traitement thermique ultérieur. Il est important que toute la pièce soit trempée à des températures supérieures à 2012 °F (1100 °C). En cas de chauffage ou de refroidissement partiel en dessous de 2012 ° F (1100 ° C), ou si le refroidissement a été trop lent, le travail à chaud doit toujours être suivi d’un recuit de mise en solution et d’une trempe. Le 904L doit être recuit pour mise en solution à 1940 – 2084 °F (1060 –1140 °C).

Usinage

Le taux d’écrouissage à froid de l’alliage 904L le rend moins usinable que les aciers inoxydables 410 et 304.

Soudure

L’alliage 904L peut être facilement soudé par la plupart des procédés standard. Les matériaux en plaques austénitiques ont une structure austénitique homogène avec une répartition uniforme des éléments d’alliage. La solidification après soudage provoque la redistribution de certains éléments tels que le molybdène, le chrome et le nickel. Ces ségrégations restent dans la structure moulée de la soudure et peuvent nuire à la résistance à la corrosion dans certains environnements. La ségrégation est moins évidente dans le 904L, et ce matériau est normalement soudé à l’aide d’un métal d’apport de la même composition que le métal de base et peut même être soudé sans métal d’apport.

Les consommables de soudage pour le 904L sont 20 électrodes recouvertes de 25 CuL et 20 fils de 25 CuL.